電子機器組立詳細

フロア

ドライフォグのミストにより湿度管理され、静電気対策を含めた高い実装信頼性が保たれたフロアとなっています。 湿度はモニター表示により見える化しています。

搭載工程

0.4×0.2mmのチップ部品~大型の異形部品まで搭載可能。 基板サイズは460mm×510mmの大型基板が可能。 ラインは2ライン保有。1ラインは11/27にリプレイスを行っています。

印刷/印刷検査工程

ペースト状のはんだを印刷機を使用し基板に印刷。印刷版の開口率や開口形はノウハウと経験により算出しております。また、印刷状態を3D化し画像判定にて状態検査を行います。

リフロー工程

10個のヒーターゾーンからなる炉の中で基板を加熱しはんだ付けを行う。最もプロセス条件が重要視される工程。温度条件は十分にプロファイリングします。 窒素を使用し、酸化のコントロールも行っています。

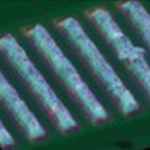

3D画像検査機

検査視野の高さを3D検査により一括で高速計測。部品浮き、異物等2D画像では難しいケースでも確実に検出。分解能12μm、1200万画素のハイソリューション カメラにより、高精細な検査が可能。

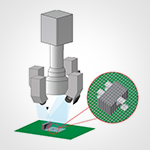

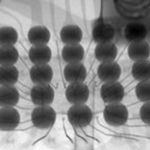

X線検査機

はんだ接合部が部品の下面に配置され外観から検査が困難な部品はX線検査機で品質保証します。基板サイズ600mm×600mmの大型基板まで検査可能。幾何学倍率900倍、60度の斜視投影もでき、解析にも使用できます。

マイクロスコープ

観る、撮る、測るがオールインワン。高画質(4K)、高倍率(Max 5000倍)、深い被写界深度の観察能力。観察画像をワンタッチで撮影でき、多彩な2D計測のバリエーションにより計測も可能。

修正/目視検査

各検査で発見された不良は、電子顕微鏡を使用の上、熟練の技能者が修正を行い最終的には拡大鏡で目視にて修正の良否を確認します。

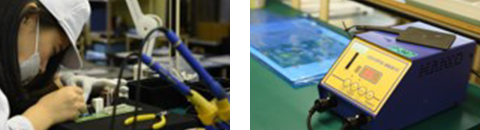

はんだ付け装置

手はんだ付け

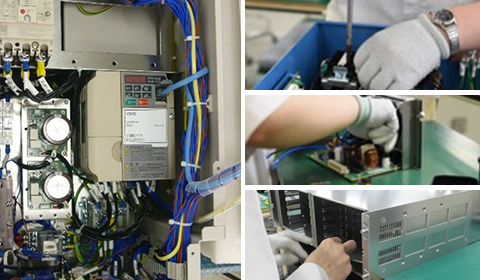

組立

PA工程で作製した基板や電気部品(ブレーカーやトランス等)、機構部品の組み込みやケーブルの接続、フォーミングを行います。配線のフォーミングや作業性は熟練の技能者が行っており、完成度の高い出来栄えで作業を行っております。複雑な制御盤や電源、通信機器の筐体の組立等、様々な組立実績があり、高い経験値とノウハウが蓄積されています。

プレス

プレス機を使用し圧入部品を実装します。コネクタのピン変形や基板状態の確認を行いながら精度の高い作業が必要です。

ケーブルAssy

様々なコネクタや端子を圧着という工法を用い、ケーブルを作製します。深いノウハウを必要とする作業です。

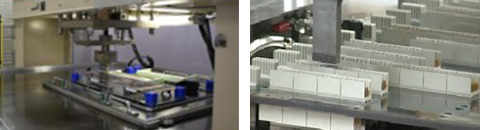

ノウハウの詰まった電気検査

様々な測定器、検査治具を使用し、蓄積された幅広い知識にて電気検査を行っています。製品によってライン化、セル化が可能なフレキシブル性のあるフロアとなっております。 お客様のご要求にお応え出来るような体制を整えております。

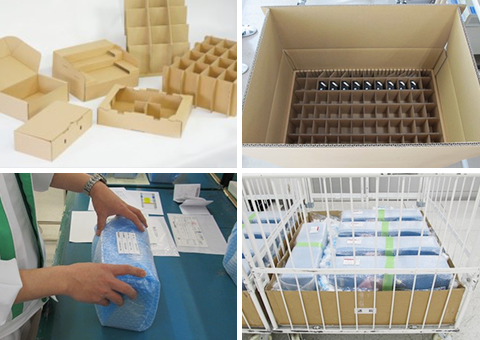

梱包設計から梱包仕様、梱包まで

お客様の製品の仕様に合わせ梱包設計、ご要求によっては落下試験、振動試験も可能です。梱包作業もお客様にとってベストな状態で梱包を行っております。